BALATAS Y DISCOS DURALAST

¿QUÉ BENEFICIOS OFRECEN LOS DISCOS DURALAST?

DISEÑADOS PARA DURAR*

MAYOR EFICIENCIA Y POTENCIA DE FRENADO

Ofrecen una frenada más consistente, potente y rápida, incluso en condiciones extremas o bajo uso intensivo, brindando máxima seguridad y control.

FRENADO SUAVE

El material y dimensiones de los discos son iguales a los de Equipo Original* para mantener un frenado suave y seguro.

EXCELENTE DISIPACIÓN DEL CALOR

Soportan altas temperaturas y se enfrían rápidamente gracias a su exposición al aire, evitando el ‘fading’ y manteniendo un rendimiento óptimo.

MENOR SUSCEPTIBILIDAD A HUMEDAD Y SUCIEDAD

Su diseño abierto reduce la acumulación de polvo y evita que la humedad afecte el rendimiento.

CONSTRUIDOS PARA DURAR

El acero, aleaciones y acabados de los discos son de primera calidad, garantizando una larga duración para nuestros clientes.

FÁCILES DE INSTALAR

No necesitan rectificación ni balanceo ya que vienen revisados de fábrica

TIPOS DE DISCOS DURALAST

Destacan por tener una superficie en la que se produce la fricción lisa. La debilidad de este tipo es que son proclives a la acumulación de calor y las balatas se pueden cristalizar antes que en otros tipos de freno de disco.

Discos autoventilados: Tienen separación interna que permite la circulación de aire, y rápida evacuación del calor de manera rápida. Se usan en vehículos de potencia media.

Variante de los rotores perforados, con estrías que mejoran la refrigeración, mueven el aire caliente y limpian el polvo de las balatas con la corriente de aire generada.

DISCOS DURALAST VS DE “BAJA ESPECIFICACIÓN”

Los discos de “Baja especificación” reducen el grosor de la pista de frenado. Esto se traduce en aletas más grandes, se reduce el peso total y se limita la disipación de calor del disco.

¡Todos los discos pueden parecer iguales, pero debajo de la superficie hay un mundo de diferencia!

*Da click en las letras para visualizar la descripción de la pieza

DISCOS DURALAST VS COMPETENCIA

|

Competencia | |

|---|---|---|

| Desempeño | Mejor rendimiento gracias a tecnología avanzada. | Rendimiento inferior, sin tecnología avanzada. |

| Fabricación | Hechos en fábricas con la más alta tecnología de clase mundial. | Muchos no cumplen con los estándares del mercado de posventa automotriz en Norteamérica. |

| Calidad de materiales | Cumplen con especificaciones de Equipo Original | 66% tenían metal de calidad inferior. |

| Mecanizado | Correctamente mecanizados para evitar problemas. | 81% no se mecanizaron de forma correcta. |

| Grosor del rotor | Adecuado según especificaciones, evitando vibraciones y ruido. | Menor grosor al especificado, lo que genera vibraciones, calentamiento, menor vida útil y más ruido. |

| Venas de enfriamiento | Diseño optimizado para enfriamiento y estabilidad. | Venas más delgadas y reducidas, causando variación en el grosor y pulsaciones. |

PRUEBAS DE CALIDAD QUE GARANTIZAN EL ÉXITO DE TU TRABAJO

Con las pruebas basadas en estándares internacionales aseguramos que el desempeño de nuestros discos Duralast sea igual al desempeño de Equipo Original*.

TERMOFATIGA

De acuerdo con la prueba SAE J2928, se evalúa la resistencia del rotor a ciclos térmicos severos provocados por frenadas de emergencia repetidas. En este ensayo, los rotores OE y FBG soportaron más de 150 frenadas de emergencia, mientras que el rotor de la competencia presentó fallas a partir de las 50 frenadas, evidenciando diferencias en la resistencia al agrietamiento térmico.

RESISTENCIA

De acuerdo con la prueba SAE J431, se evalúan las propiedades del material, obteniéndo resultados de:

Análisis metalúrgico: verifica la composición química adecuada

Resistencia a la tracción: asegura propiedades mecánicas del material

Dureza: asegura la fuerza necesaria para el correcto funcionamiento

DURABILIDAD

De acuerdo con la prueba SAE J2707, se evalúa que el rotor cumpla con los requisitos para un funcionamiento óptimo, evaluando su durabilidad en 3 ciclos mediante los siguientes parámetros: DTV (variación en el espesor del disco), Run Out (descentramiento) y Thickness Wear (desgaste de espesor).

SONORIDAD

De acuerdo con la prueba SAE J2521, se somete el sistema de frenos a condiciones extremas de temperatura y presión, tanto altas como bajas, simulando escenarios reales de uso. El objetivo es obtener resultados sobre el índice de ruido y el nivel sonoro en decibelios (dB).

INSPECCIÓN Y VIDA ÚTIL DE LOS DISCOS

Un disco en buen estado es clave para un frenado seguro, silencioso y eficiente. Por eso, cada rotor debe pasar por un proceso completo de inspección, limpieza y evaluación de vida útil antes de volver al camino.

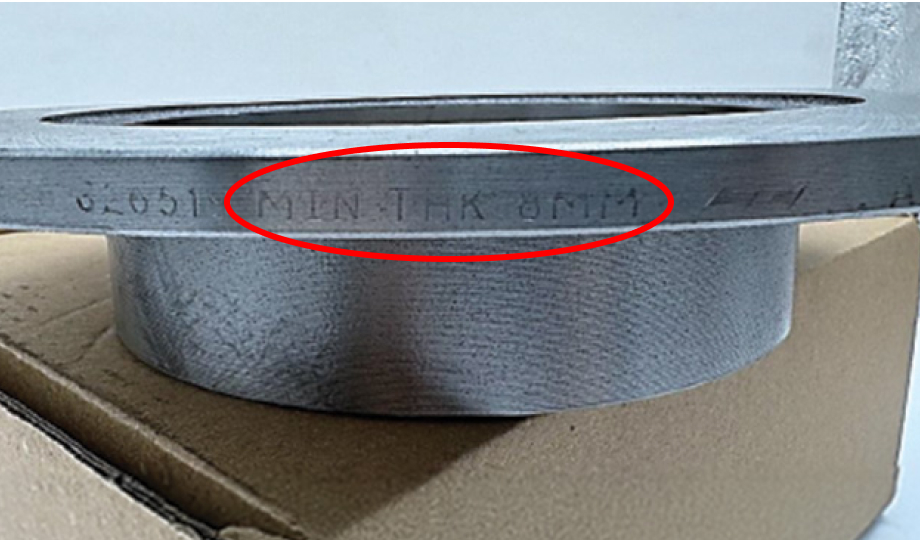

MEDICIONES Y REVISIÓN TÉCNICA

Se debe realizar una revisión visual y dimensional detallada para garantizar la integridad del disco:

- Inspección visual del estado físico (detección de fracturas o daños)

- Medición de espesor conforme a las especificaciones mínimas de rectificado

- Verificación de paralelismo

- Revisión de alabeo

LIMPIEZA PROFESIONAL DEL DISCO

Después del rectificado, los discos deben lavarse cuidadosamente con agua y jabón o limpiador de frenos para eliminar residuos metálicos.

La presencia de residuos puede contaminar las balatas nuevas, causando ruidos, vibraciones y desgaste prematuro.

VIDA ÚTIL Y REEMPLAZO SEGURO

La vida útil de los discos de freno suele oscilar entre 80,000 y 120,000 km, dependiendo del uso, el estilo de conducción y la calidad del material. Generalmente, se recomienda reemplazarlos cada dos o tres cambios de balatas.

Cada disco cuenta con un espesor mínimo de seguridad, indicado por el fabricante y medido con calibrador (éste se encuentra en la ceja del rotor). Si el grosor está por debajo de este límite, es necesario reemplazarlos